“這是最好的時代,這是最壞的時代......我們面前應有盡有,我們面前一無所有。”這段出自英國作家查爾斯.狄更斯《雙城記》里面的經典開頭,小說描述了工業革命后,法國社會生活發生了翻天覆地的變化。而如今,我們的社會也正如那般。

身處第三次科技革命浪潮,伴隨著大數據、物聯網、云計算的興起,人們無時無刻通過互聯網與人交流產生數據,而這就是信息化社會的標志——數據,萬物互聯的時代已經來臨,因此,今天我們所要討論的就是互聯網時代下,制造業如何搭上順風車?

有關制造業話題的文章,我們大都看過很多,百度一下一大堆,但是大都介紹的是制造業如何的重要,我們要如何如何的重視,卻很少有人談及具體該如何的實施,怎么樣去做?比如,我公司是一個傳統型的企業,現如今我想上系統,想實現生產智能化、管理網絡化,那么,我該怎么做才能實現?而速威RTD-MES是解決這些問題的突破點。

本文將介紹RTD-MES在生產過程中計劃協同、過程控制與調度、電子看板與物料的平衡、設備及其OEE、質量管理及SPC、產品全過程追溯的解決方案。

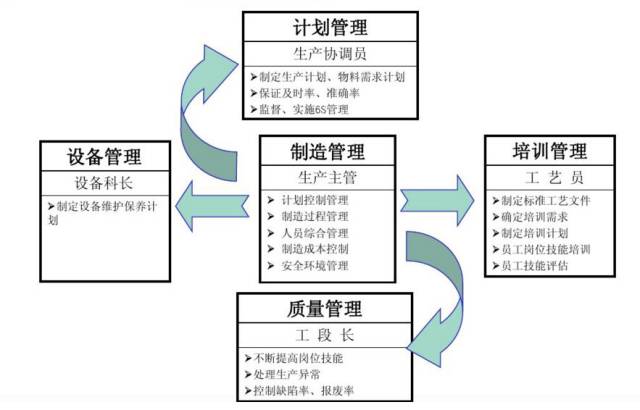

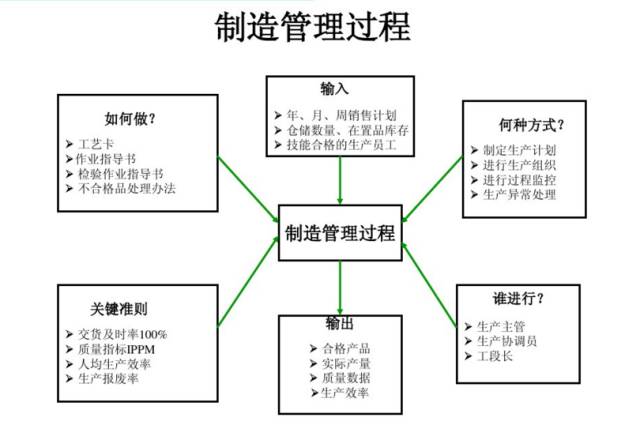

過程控制管理概念

生產制造的過程控制與調度管理牽扯到生產進度的動態更新、作業計劃實施調度、生產數據的實時采集和車間異常的實時反饋。而生產過程管理控制指引制造過程,對產品各工序的生產、檢驗、維修 以及交付過程進行控制和指引,在提高操作效率的同時減少作業操作錯誤的出現,以效益為目標,強化生產過程的事前、事中管理。實時監控生產,實現對生產過程的精細化管理和控制。

生產過程的控制流程

企業對生產過程的控制管理,圍繞著工單單板、部品條碼打印,SMT備料上料、制造過程采集與控制、在線維修、產品報廢、產品隔離、工單管控、作業指導書查閱和過程相關看板的管理。

企業接到生產任務工單以后,會由計劃員進行排產發布,安排在什么時間、什么工序、哪條產品線、何時完成交貨等。小批量、品種單一的工單,人工還能應付,但是面對企業大批量,品種復雜多樣的情況下,人工肯定無法滿足需求,這時候,就要考慮上系統了。

在分配好生產任務后,MES指導物料員、庫房管理員及時的進行揀料、備料和上料。同時,指導生管對生產人員、設備調試、產品條碼工單的打印,確保生產開工前的準備工作,通過生產工單及文檔管理系統中的作業指導書,生產人員就具備了生產的條件,可以擼起袖子加油干了。

在生產過程中,MES能夠對之前開工準備的條碼和工單,進行生產制造過程信息的采集,之后,采集到的數據將與工單、工藝路徑及參數、物料、質量等信息進行相互驗證,起到物料防錯、工序防錯防漏、工藝防錯的作用,同時也將采集到的生產及質量信息實時反饋到系統的各看板、SPC和統計報表中,使得管理者在第一時間掌握車間的物料、生產進度、質量情況,為管理者的決策提供數據支持。

生產過程控制的核心

企業的要完成對生產過程的控制,必定要在事前和事中解決,切勿拖延到事后的亡羊補牢。而要實現這一目標,要建立健全三大措施。一是落實生產指標,將生產任務細化到車間生產部門、生產廠、車間和個人;二是MES的投產監控,依據物料的投入和產品的產出數據,及時的反饋,在線控制,提高物料的利用率;三是MES的進度管理,對計劃進度定時檢查或自查,給出生產的流程計劃進度。做到及時的跟進,確保按期交貨。

生產過程控制的工具運用

在生產的過程控制中,當傳統的人工管理滿足不了,大批量多品種的訂單需求時,MES系統的統計過程控制(SPC)、統計過程診斷(SPD)、統計過程調整(SPA)應運而生,采用這種技術后,生產管理員可以清楚地知道生產過程是否處于可控的范圍內,并提前的告知生產能力不足的原因,而依據這些分析數據,生管就可以采取適當的措施去糾正或者維持生產現狀,從而使得整個生產處于持續穩定地提供合格產品。

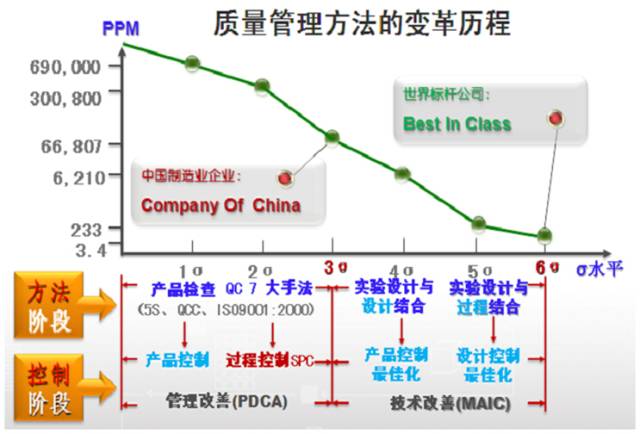

其實,在MES的三種管理手段中,過程控制(SPC)最為有名,一切管理的核心是能保持持續改進,而改進的機會就是研究通過數據分析得到變差規律。SPC以消除浪費、消除阻攔、積極控制和源頭根除為準則,合理的配置生產資源,使得企業資源最大化利用。

過程控制是企業管理中不可缺少的環節,而RTD-MES系統因其獨有的優勢,獲得越來越多制造企業的青睞及認可,企業需要建立合理的、科學的過程管理制約機制,才是可持續發展的不竭動力。